Wissen Sie wie Sie das Beste aus Ihrem Mobilen tragbaren Ausspindelmaschine Supercombinata herausholen? Welche sind die bewährten Verfahren die zu berücksichtigen sind? Hier ist ein kurzer Leitfaden zu den besten Verfahren.

Die 5 besten Vorgehensweisen

Die tragbaren Ausspindelmaschinen sind dafür bekannt, Multifunktionsmaschinen zu sein, mit angemessener Ausstattung, können die durchzuführenden Bearbeitungsarten erweitert werden.

Die Vielseitigkeit der tragbaren Ausspindelmaschinen der Serie Supercombinata ermöglicht es, die verschiedenen Bearbeitungen mit extremer Benutzerfreundlichkeit durchzuführen. Die langjährige Erfahrung und die unterschiedlichen Bedürfnisse der Kunden auf der ganzen Welt haben es uns ermöglicht, eine Liste von 5 Vorgehensweisen zu verfassen, um in optimaler Weise mit der eigenen Maschine zu arbeiten, um eine rechtzeitige und erfolgreiche Reparatur zu erreichen.

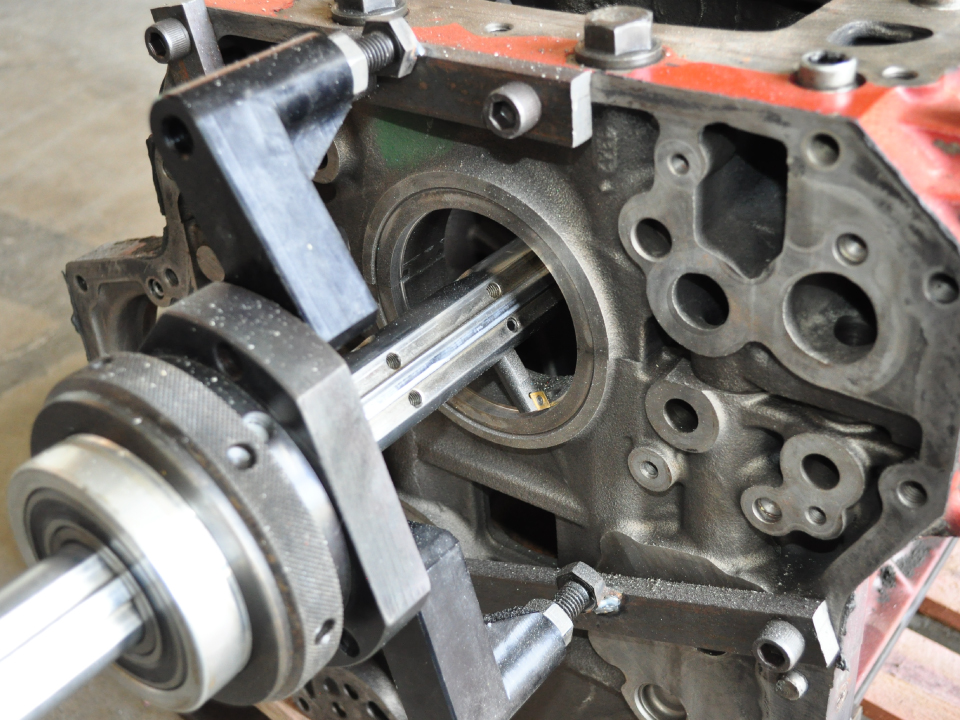

1 - Die Zentrierung

Die erste Aufgabe ist die Zentrierung der Bohrwelle. Nachdem Sie die Halterungen des Zentrierkits auf die Vorderseite der Bohrung gelegt worden sind, wird die Position durch eine kleine Punktschweißung fixiert. Der gleiche Vorgang muss auf der Außenseite der anderen Bohrung wiederholt werden, um die Position der Bohrwelle an zwei Stellen zu fixieren.

Anschließend wird die Bohrwelle in den entsprechenden Buchsen eingesetzt und der Wendeplattenhalter in den entsprechenden Sitzen der Bohrwelle eingespannt, wobei durch manuelles rotieren der Bohrwelle mit der oberen Spitze der Wendeplatte die zu reparierenden Bohrungsfläche knapp berührt wird.

Um die Zentrierung durchzuführen, muss man die Zentrierungsschrauben zuerst auf der einen Seite und dann auf der anderen Seite betätigen. Für die Endkontrolle muss anschließend das Teleskopmessgerät verwendet werden.

2 - Die Einstellung der Haupthalterungen

Eine gute Befestigung der Halterungen an den Wänden der zu reparierenden Bohrungen ist erforderlich, da sie dem Gewicht der Maschine und der Torsionsbelastung standhalten müssen, die beim Ausspindeln des Materials mit dem Schneidewerkzeug verursacht werden.

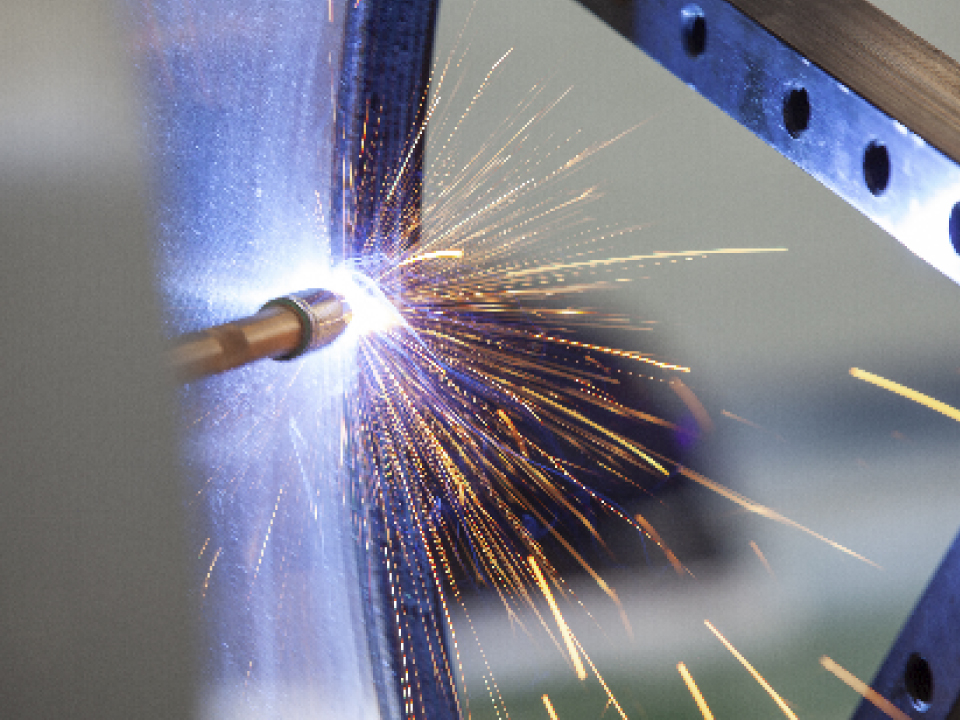

Während der Befestigung der Halterungen an den ausgewählten Oberflächen muss Aufmerksamkeit gewährleistet werden; die Verbindung muss durch kontinuierliche Ecknahtschweißung hergestellt werden, und die Nähte müssen unter Berücksichtigung der Scherbelastung und des Biegemoments, die sich aus dem Gewicht der Maschine und der installierten Ausrüstung ergeben, dimensioniert werden.

Schließlich kann die tragbare Ausspindelmaschine befestigt werden.

3 - Verfahren für das Auftragschweißen

Vor Beginn der Schweißarbeiten müssen Masken und Sicherheitsausrüstung getragen werden. Danach können Sie fortfahren mit:

- Waschen der Oberfläche, auf der das Auftragschweißen durchzuführen ist, mit geeigneten Flüssigkeiten, insbesondere müssen es Fett- und Ölarme Produkte sein;

- Erwärmung des Werkstücks auf ca. 100-150 °C;

- Zentrierung der Ausspindelmaschine;

- Wellenmontage und Schruppenbohrung zur Beseitigung von Ovalisierungen und Ablagerungen ölhaltiger Materialien;

Nach den oben genannten Vorbereitungsschritten kann die Schweißauftragsaustattung ausgerüstet werden:

- Durch Hinzufügen der mitgelieferten Abstandshalter zur Verlängerung der Endlanze;

- die Drahtführungsfeder in die Verlängerungen einfügen, so dass deren Länge etwa 1 mm kürzer ist als das Ende der Drahtführungsdüse;

- Anschließend die Drahtführungsdüse in den letzten Abschnitt der Diffusor-verlängerung einsetzen.

Es wird empfohlen, nur Drahtführungsdüsen und Gasdichtungen zu verwenden, die im Lieferumfang enthalten sind oder auf unserer Website erhältlich sind.

4 - Arbeitsgänge für Ausspindelbearbeitungen

Nach dem Auftragschweißen kann man:

- die Schweißlanze entfernen;

- die Halterungen schmieren;

- die Bohrwelle von der Rückseite in die Maschine hineinschieben, wobei der Wellenschlüssel mit dem Maschinensitz zusammenfallen muss;

- Die Bohrwelle in die Halterung einsetzen

Bei der Bohrbearbeitung ist das Problem der Maß- und Geometrietoleranzen sowie der erreichbaren Oberflächenrauheitsergebnisse zu berücksichtigen.

Um qualitativ hochwertige Ergebnisse zu erzielen, muss man folgendes berücksichtigen:

- etwa 1 mm Überlauf;

- neue Schneidewendeplatte;

- bei maximaler Drehzahl das verfügbare Drehmoment an der Welle einhalten;

- Vorschubgeschwindigkeit ca. 2/3 des Skalenendwerts;

- ausreichende Schmierung durch spezifische Produkte.

Vergessen Sie bei allen Bearbeitungsvorgängen mit Werkzeugwellen nicht, die Klemmschraube des Werkzeughalters die bei ELSA zu kaufen sind.

5 - Leistung und Drehmoment

Alle Maschinen der Serie Supercombinata sind mit einem mechanischen 2/4-Gang-Getriebe ausgestattet. Das mechanische Getriebe, kombiniert mit der Geschwindigkeitsregelung, die durch den elektrischen Antrieb erreicht werden kann, verleiht den Ausspindelmaschinen eine außerordentliche Flexibilität im Einsatz während der Bearbeitungsphasen.

In diesem Sinne können die Ausspindelmaschinen der Serie Supercombinata in einem sehr weiten Drehzahlbereich mit Drehmomentwerten an der Welle arbeiten, die ein einfaches Arbeiten sowohl beim Schruppen als auch beim Schlichten ermöglichen.

Es wird empfohlen, die Anweisungen auf jeder Einheit mit dem entsprechenden Aufkleber zu berücksichtigen und den gewünschten Gang einzugeben, wobei darauf zu achten ist, die Welle manuell zu drehen, um das Einsetzen zu erleichtern.

Ganz nah an Ihren Bedürfnissen

Elsa bietet Schulungen aus der Ferne oder direkt in seiner Produktionsstätte in Italien an. Sie können auch eine Schulung an Ihrem Standort anfordern, die von einem spezialisierten Techniker durchgeführt wird.

Um weitere Informationen zu erhalten, füllen Sie bitte das Formular auf der Kontaktseite oder über den Live-Chat auf unserer Website aus. Ein Mitarbeiter wird Sie so schnell wie möglich kontaktieren.

Für weitere Informationen besuchen Sie unsere Website und erfahren Sie mehr.

Bonifacio Monti, Maschinenbauingenieur